Quando um veículo apresenta uma falha, muita gente olha apenas para o defeito visível, o barulho, o vazamento, a perda de desempenho. Porém, esse é apenas o efeito, a parte final de um processo que começou muito antes.

Para entender realmente por que uma falha aconteceu, é preciso enxergar três níveis de análise:

- Efeito

- Modo de Falha

- Causa.

Esse tripé é conhecido como Terno de Falha, um método que ajuda gestores de frota a investigar o problema de forma estruturada, chegando até a sua verdadeira origem e, assim, aplicando a ação de manutenção mais adequada. Vamos entender melhor?

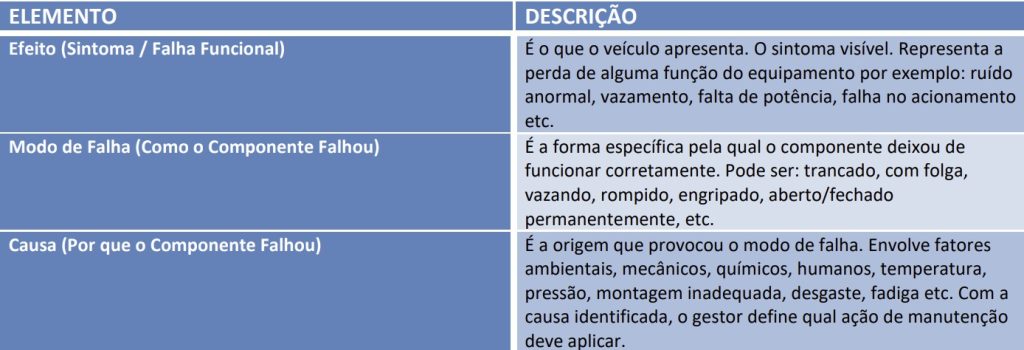

Tabela – Estrutura do Terno de Falha

A tabela abaixo resume os três elementos que compõem a lógica do Terno de Falha e suas definições:

O que é o Terno de Falha e por que ele importa?

O Terno de Falha explica como qualquer problema se desenvolve dentro de um sistema mecânico. Ele funciona como um mapa que conecta: EFEITO → MODO DE FALHA → CAUSA.

Ou seja:

- Primeiro aparece o sintoma — aquilo que o motorista percebe;

- Depois identificamos de que forma o componente falhou;

- Por fim, descobrimos o que realmente provocou o problema.

Esse raciocínio é essencial para que as equipes de manutenção deixem de apenas “apagar incêndios” e passem a atuar de maneira preventiva e estratégica.

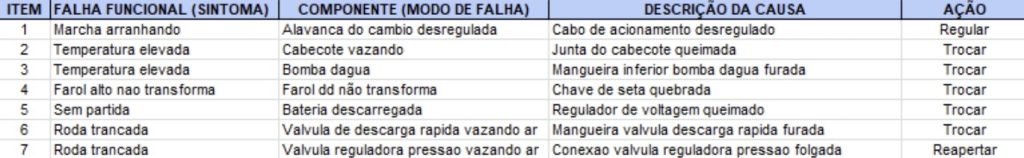

Tabela – Montando o Terno de Falha

Veja também a tabela abaixo:

Componente e seus modos de falha: cada peça falha de várias formas

Todo problema em um veículo começa pela perda de função de um componente específico. E esse componente pode falhar de várias maneiras, o que chamamos de modos de falha.

Alguns exemplos comuns:

- Vazamento;

- Ruptura;

- Folga excessiva;

- Engripamento;

- Travamento;

- Vibração anormal;

- Permanência em posição fixa (aberto/fechado).

É importante entender que nem todo modo de falha gera uma pane completa no veículo, mas sempre provoca algum defeito, mesmo que pequeno. Por exemplo: um rolamento com folga pode não parar o ônibus imediatamente, mas vai gerar ruído, vibração, aquecimento e acelerar o desgaste de outros componentes.

Um ponto fundamental é que componentes da mesma família (como rolamentos, válvulas, retentores, mangueiras) geralmente estão sujeitos aos mesmos modos de falha, independentemente do tamanho ou do local onde são instalados.

No entanto, as consequências variam de acordo com:

- Aplicação do componente;

- Carga de trabalho;

- Frequência de operação;

- Condições ambientais.

As causas das falhas: o verdadeiro ponto onde a manutenção deve atuar

As causas que levam um componente a apresentar um modo de falha podem ter diversas origens:

- Ambientais: poeira, chuva, corrosão, temperatura elevada;

- Mecânicas: atrito, esforços excessivos, vibração, impacto;

- Químicas: deterioração de materiais, ação de substâncias ácidas;

- Humanas: operação inadequada, montagem incorreta, falta de inspeção;

- Termodinâmicas: pressão, calor, dilatação, choque térmico.

Em frotas de ônibus, algumas causas aparecem com muita frequência:

- Ressecamento;

- Fadiga do material;

- Excesso de carga mecânica;

- Falta de lubrificação;

- Corrosão;

- Juntas mal instaladas;

- Superfície de vedação desgastada;

- Furo por pedra;

- Montagem incorreta de retentores;

- Desgaste em sedes de válvula.

Quando a causa está claramente identificada, é possível escolher a ação de manutenção ideal, como:

- Substituição programada;

- Inspeção periódica;

- Ajustes de operação;

- Revisão de procedimentos de montagem;

- Treinamento de motoristas;

- Aplicação de medidas anticorrosivas;

- Alteração de materiais ou fornecedores.

Isso é exatamente o que a TPM (Manutenção Produtiva Total) propõe: → atuar na origem da falha, e não apenas corrigir o sintoma.

Leia também: Tipos de manutenções

Conclusão: o Terno de Falha como base da manutenção inteligente

Entender o Terno de Falha permite que o gestor veja o problema de forma completa, da consequência até a raiz. Isso porque ao separar o que aconteceu como aconteceu e por que aconteceu, a manutenção se torna mais estratégica, reduz custos e aumenta a disponibilidade da frota.

É uma mudança de mentalidade: deixa-se a postura reativa e adota-se uma abordagem investigativa,

focada na causa, garantindo mais confiabilidade aos veículos e segurança aos passageiros!

Leia também: Metodologia 5s