Quando um veículo da frota para, o relógio não para com ele. Afinal, cada hora parada representa não apenas custo direto, mas também oportunidades perdidas, imagem comprometida e aumento de sinistros.

No setor de transporte e logística, onde eficiência e tempo são tudo, o tempo de inatividade se transforma em um verdadeiro vilão — e pode comprometer o caixa da empresa de forma profunda. Neste artigo, vamos explorar por que esse fenômeno merece atenção imediata e como as frotas podem reagir para minimizar seus efeitos nocivos. Vamos lá?

O que é tempo de inatividade da frota?

Tempo de inatividade (ou downtime) refere-se ao período em que o veículo está indisponível para operação devido a manutenção, falha mecânica, acidentes de frota ou atraso no reparo. Ou seja, pode ocorrer por motivos internos (quebra, revisão) ou externos (espera de peças, liberação de oficina).

Quanto maior esse tempo, maiores os impactos financeiros, operacionais e de reputação.

Leia mais: As principais causas e prejuízos dos acidentes de frota

Exemplos práticos de inatividade da frota

Imagine um caminhão que roda 10.000 km por mês e gera receita de R$ 45.000 mensais. Se ele ficar parado 5 dias, isso representa cerca de ⅙ do mês. Sendo assim, mesmo que o custo seja apenas uma fração da receita, o impacto de oportunidade ― carga não entregue, cliente insatisfeito, extra para cumprir cronograma ― já se acumula.

Como o tempo de inatividade afeta o caixa da empresa?

Agora entenda abaixo como o tempo de inatividade pode afetar o caixa da empresa:

Custo direto de veículo parado

Cada veículo parado ainda gera custo: seguro, estacionamento, depreciação veicular, obrigações trabalhistas etc. Prova disso é que conforme estudo da Confederação Nacional do Transporte (CNT), veículos de transporte de carga no Brasil podem sofrer perdas de até R$ 1.000 por dia em certas operações quando o ativo fica inativo.

Receita perdida e sinergia interrompida

Quando um veículo sai da operação, outras áreas também sentem: planejamento de rotas, armazém, equipe de descarga. A receita que poderia ter sido gerada simplesmente não entra.

Em média, segundo levantamento da Frost & Sullivan, frotas que melhoraram sua disponibilidade reduziram downtime em até 20%, ganhando competitividade.

Aumento nos custos de manutenção emergencial

Veículos parados por quebra ou espera de peça geralmente implicam manutenção de emergência, que pode custar 30% a 50% mais que a manutenção veicular preventiva. Estoque de peças ou plano de assistência podem reduzir esse tempo e esse custo.

Relacionado: Erros manutenção veicular preventiva

Por que ocorre tanto tempo de inatividade?

Mas, afinal, qual é a razão por trás de tanto tempo de inatividade. Confira três exemplos abaixo:

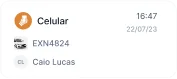

Falta de monitoramento e indicadores

Sem indicadores como Disponibilidade da Frota, MTTR (Mean Time To Repair) ou Número de veículos parados por dia, a gestão fica reativa.

Falta de peças críticas ou processo de compras lento

Se o estoque não inclui peças estratégicas ou se o processo de compras é moroso, a espera se prolonga.

Oficinas sem SLA ou logística inadequada

A escolha de parceiros de manutenção sem compromisso claro de tempo também contribui para o desligamento prolongado.

Como reduzir o tempo de inatividade da frota?

Agora que entendemos o que é e os principais impactos da inatividade da frota, é natural que você queira entender como reduzir essa espera, certo? Confira abaixo quatro dicas!

Implementar telemetria e analytics operacional

Ferramentas de telemetria permitem identificar comportamento do veículo antes da quebra (como vibração ou queda de pressão). Isso já foi detalhado no nosso artigo sobre telemetria na redução de custos.

Manutenção preventiva e estoque sob demanda

Programar revisões conforme quilometragem + histórico de falhas reduz falhas imprevistas. Por essa razão, é tão essencial garantir estoque de peças-chave ou contratos de assistências que atendem com agilidade.

Parceiros com SLA claro e comunicação otimizada

Ter oficinas certificadas, com prazos definidos e relatório de atendimento permite maior previsibilidade operacional.

Indicadores e metas claras para a diretoria

Estabeleça indicadores estratégicos como Horas de Inatividade por Veículo/Mês, Custo por Hora Parada e Tempo Médio de Reparação. Essas métricas transformam o downtime em KPI.

Conclusão

Como vimos, o tempo de inatividade dos veículos não é apenas um problema operacional — é uma draga no fluxo de caixa da empresa. Por isso, reduzir esse tempo equivale a preservar receita, aumentar produtividade e reduzir custos inesperados.

Por essa razão, se sua empresa ainda não tem estratégia para reduzir downtime, comece hoje adotando indicadores, telemetria, manutenção proativa e parceiros de confiança. Saiba que o seu investimento será recompensado em ganho de eficiência e dinheiro no caixa!

Ação recomendada: agende uma revisão da sua frota nos próximos 30 dias, verifique o tempo médio de parada atual e defina metas de redução para o próximo trimestre.